Fare efficienza energetica con gli azionamenti elettrici

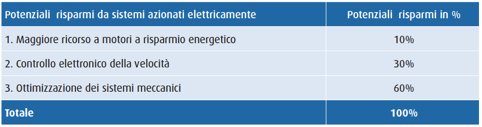

I potenziali risparmi energetici consentiti dai sistemi di azionamento elettrici ammontano circa al 40%

I potenziali risparmi energetici consentiti dai sistemi di azionamento elettrici ammontano circa al 40% attraverso l’ottimizzazione dei sistemi nel loro complesso:

- 10% da un maggiore ricorso ai motori a risparmio energetico

- 30% dal controllo elettronico della velocità.

I loro componenti essenziali (quadro di comando o azionamento a velocità variabile, motore elettrico e riduttore), quindi, meritano particolare attenzione.

Circa il 60% dei risparmi energetici potenziali può essere ottenuto attraverso l’ottimizzazione dei sistemi meccanici della macchina stessa (ottimizzando la geometria della girante della pompa, l’angolazione delle pale del ventilatore, ecc.).

I sistemi di azionamento elettrici sono costituiti essenzialmente dai seguenti componenti:

- un dispositivo per il controllo dei motori dalla rete elettrica, generalmente un teleruttore;

- un avviatore statico o un azionamento a velocità variabile;

- un motore elettrico che converte la potenza elettrica in potenza meccanica;

- un riduttore che adatta la velocità meccanica del motore al punto di lavoro della macchina comandata.

TELERUTTORE

Alcune applicazioni a velocità fissa non richiedono un azionamento a velocità variabile, ma semplicemente un teleruttore per accendere e spegnere il motore o un avviatore statico per l’avviamento statico del motore.

In altre applicazioni, come le pompe, la velocità del motore elettrico è adattata al requisito di velocità della macchina in modo da rendere il riduttore non necessario.

Azionamenti a velocità variabile

Per il controllo della velocità di un motore trifase, è necessario variare la frequenza e la tensione. Con un azionamento a velocità variabile, tutto questo avviene automaticamente mediante una conversione controllata dell’energia prelevata dalla rete.

Sono oggi disponibili una vasta gamma di convertitori di frequenza (comunemente detti inverter), con potenze da pochi Watt a molti Megawatt.

Grazie ai progressi nella microelettronica e nell’elettronica di potenza le loro prestazioni e affidabilità sono in grado di soddisfare le aspettative più sfidanti.

Con l’inverter, la velocità del motore può essere variata per soddisfare le esigenze del processo, eliminando altri mezzi di controllo come per esempio la valvola in uscita da una pompa (Fig. 4) e ottimizzando in tal modo l’energia prelevata dalla rete. L’azionamento a velocità variabile lavora senza perdite significative.

Scambio energetico e rigenerazione in rete

Molti azionamenti a velocità variabile forniscono opzioni aggiuntive per l’ottimizzazione dell’efficienza energetica del sistema di azionamento. Se, ad esempio, un azionamento in fase di frenatura produce energia di rigenerazione, quest’ultima può essere immessa in rete invece di essere convertita in calore in una resistenza di frenatura e, in tal modo, andare sprecata.

In alternativa, l’energia può anche essere trasmessa ad altri inverter collegati tra loro attraverso il “DC bus”.

Avviatori statici

Controllare un motore trifase attraverso un avviatore statico ha conseguenze positive: la macchina condotta si avvia senza scossoni, vengono evitati i colpi d’ariete nei sistemi di pompaggio o, in caso di masse rotanti di grandi dimensioni, le correnti di avviamento sono ridotte. Occorre però precisare che gli avviatori statici non consentono di soddisfare gli obblighi della Direttiva 640/2009 per l’utilizzo di motori IE2 come alternativa agli inverter: possono essere quindi utilizzati con motori IE3.

Motori

Principalmente i motori elettrici convertono la potenza elettrica in potenza meccanica, o, più specificamente, in velocità e coppia. Grazie al loro principio di funzionamento, i motori elettrici sono caratterizzati da un’efficienza relativamente elevata. L’efficienza tipica di un motore asincrono trifase da 1,1 kW è pari circa all’82%; i motori da 100 kW hanno efficienze fino al 95%.

Le perdite dei motori sono causate da diversi effetti fisici. A seconda della tecnologia utilizzata e della taglia del modello interessato, l’entità relativa di tali perdite può variare. I principali fattori di perdita sono:

- Perdite resistive negli avvolgimenti del motore;

- inversione magnetica e correnti parassite;

- perdite per attriti meccanici ed effetti parassiti.

A seconda del punto di funzionamento del motore (velocità e coppia), questi effetti influiscono in maniera differente sulle perdite del motore. Mentre, ad esempio, la potenza prodotta diminuisce in proporzione alla diminuzione della coppia, le perdite del motore non si riducono proporzionalmente. Ciò significa che il motore diventa più inefficiente ai carichi parziali. Pertanto, per ottenere un funzionamento energeticamente efficiente, un motore dovrebbe essere sempre utilizzato al massimo e si dovrebbero evitare sovradimensionamenti.

I motori asincroni trifase alimentati dalla rete con potenze nominali a partire da 0,75 kWrientrano nelle classi di efficienza da IE1 a IE4 (più alto è il numero, maggiore è l’efficienza).

Attualmente, i motori con classe di efficienza IE2 sono lo standard del mercato. Le classi di efficienza più elevate, per contro, richiedono tecnologie aggiuntive, per esempio un rotore a gabbia di scoiattolo realizzato in rame invece che in alluminio per i motori IE3 o tecnologie completamente differenti.

Al fine di raggiungere la classe di efficienza IE4, a seconda dell’applicazione della potenza nominale interessata, sono utilizzate non solo macchine asincrone, ma anche motori a magneti permanenti o a riluttanza sincrona.

Maggiori informazioni e dettagli sono reperibili nella nostra pubblicazione “Guida sui Sistemi di azionamento per l’efficienza energetica”